金刚石复合片的性能

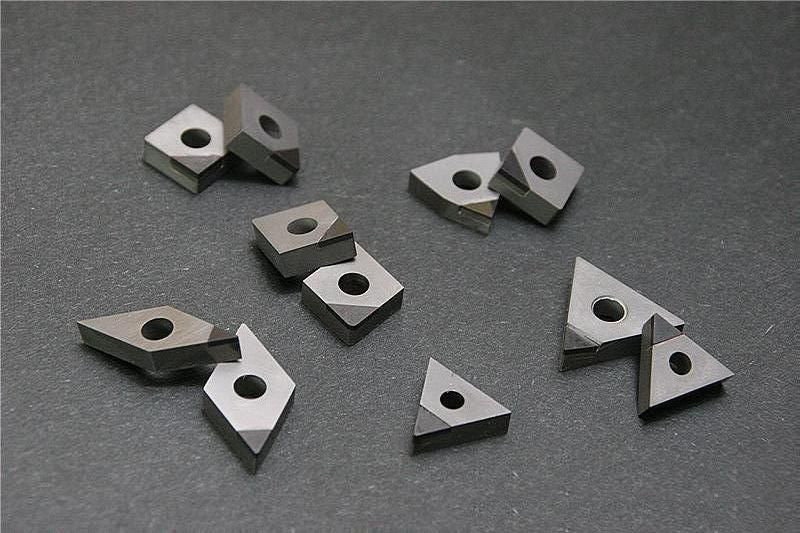

发布时间:2014-03-17 20:58:00 金刚石复合片之所以应用如此广泛,主要是因为其具有其他材料无与伦比的优越的性能。

(1)高的硬度和耐磨性(磨耗比)。复合片的硬度高达10 000 HV左右,是目前世界上人造物质中最硬的材料,比硬质合金及工程陶瓷的硬度高得多。由于硬度极高,并且各向同性,因而具有极佳的耐磨性。一般通过磨耗比来反映复合片的耐磨性,在20世纪80~90年代中期,复合片磨耗比为4~6万(国外为8~12万); 20世纪90年代中期至现在,复合片的磨耗比为8~30万(国外10~50万)。

(2)热稳定性。复合片的热稳定性确定了其使用范围,复合片的热稳定性[2]即为耐热性,与其强度和磨耗比一样,是衡量PDC质量的重要性能指标之一。耐热稳定性是指在大气环境(有氧气存在)下加热到一定的温度,冷却以后聚晶层化学性能的稳定性(金刚石墨化的程度)、宏观力学性能的变化和对复合层界面结合牢固程度的影响。热稳定性的变化在750℃烧结以后,国内部分厂家产品表现为磨耗比上升5% ~20%,抗冲击韧性变化不大,部分厂家产品磨耗比下降,抗冲击性能下降,这与各个单位所采用的配方和工艺不同有关,国外复合片的磨耗比和抗冲击韧性烧结前后变化不大。

(3)抗冲击韧性。PDC作为切削工具,被广泛地应用于油气钻井作业中。在钻井过程中,由于轴向力和水平切削力的联合作用、钻具与孔壁的摩擦、钻杆柱的弯曲、孔底不平及残留岩粉、钻机振动等因素的影响,使得钻头上的PDC受到极大的冲击力。PDC抗冲击性能反映了复合片的韧性和粘结强度,是一综合性指标,也是决定其使用效果好坏的关键所在。在20世纪80~90年代中期,复合片的抗冲击韧性为100~200 J(国外为200~300 J); 20世纪90年代中期至现在,抗冲击韧性为200~400 J(国外大于400 J)。

上一篇:PCD刀具前景如何

下一篇:PCD刀具和CBN刀具

相关文章展示