怎么使用刃口钝化技能进步切削功率

发布时间:2015-07-20 20:09:32 钛金属因其自身的资料特性,在将来(特别是在航空工业中)将起到越来越重要的作用。钛金属具有强度高、耐性好、导热率低以及特 殊的抗腐蚀能力等特色。随着碳纤维(CFU)被大量用作航空构件资料,钛金属零部件的运用也随之增加,这是因为钛金属与CFK匹配运用时,两者间发作的电 化学电位差比铅金属与CFK之间的电位差要低。往后,会有更多更大的构造部件用钛金属制造,这就对切削加工的技能规划提出了要求,有必要供给能习惯钛金属加 工的高效铣削东西。

为了进步铣削加工功率,除了在刀具宏观几许构造规划上下功夫以外,改动其微观几许构造的规划参数也是路径之一。这里,首先要说到对进步切削功率 起着重要作用的刃口钝化处理技能。依照大家现在的知道,在加工钛金属时,运用刃口锋锐的刀具对进步切削功率是有益的。以下介绍的实验成果显现,尽管钛金属 有这么的资料特性,但通过恰当改动刀具微观几许构造的规划参数,相同能够起到进步切削功率的作用。

具有高复现性的刃口钝化处理技能

刀具刃口钝化的方法一般有用刷子刷、喷丸、滚筒抛光等。本文介绍一种较新的刃口钝化处理——磁精细修整技能。在两磁头之间充溢由磁性颗粒混合而 成的冲刮介质,两磁头以不同的速度旋转,被处理刀具置于两磁头之间,在充溢刮削介质的流体中作旋转运动,介质对刀具的刃口、后边、前面和刃沟进行冲刷。这 种方法也可用于处理PVD涂层刀具。

因为刀具刃口的几许形状不完全对称,其钝化程度也不均匀。为了能清楚地描绘恣意一个切削刃口的几许构造,特采用以下一些参数:前面节段Sγ,后 面节段Sα,节段份额K,半径距离△r。以往的研讨标明,刃口经钝化处理后,对刀具的切削功率有很大影响。通过现在进一步研讨,大家发现,刀具刃口通过非 对称均匀钝化处理,其切削加工功能优于对称均匀钝化处理的刀具功能。

本技能用于刀具刃口钝化的调整参数包含:刀具旋转方向;磁头旋转方向;刀具旋转速度;磁头旋转速度;两磁头距离;处理进程时刻;刀具在磁头间的方位;浸没深度;冲刮介质粒度。

磁头距离和钝化处理时刻对处理作用有很大的影响。延伸钝化处理时刻,刃口钝化程度随之加大,但加大程度呈递减趋势。因而,为了进一步加大钝化量,就需要消耗更多时刻和资料。

若刃口钝化处理时刻恒定不变,两磁头的距离越小,刃口钝化量就越大,这是因为距离减小时,刮削介质比距离较大时能更多、更牢地吸附在刃口外表,在刀具和磁头作旋转运动时,较高的介质吸附力会对刃口构成较大压力,然后使刃口外表资料获得更佳的刮削作用。

刃口钝化能进步刀具经用度

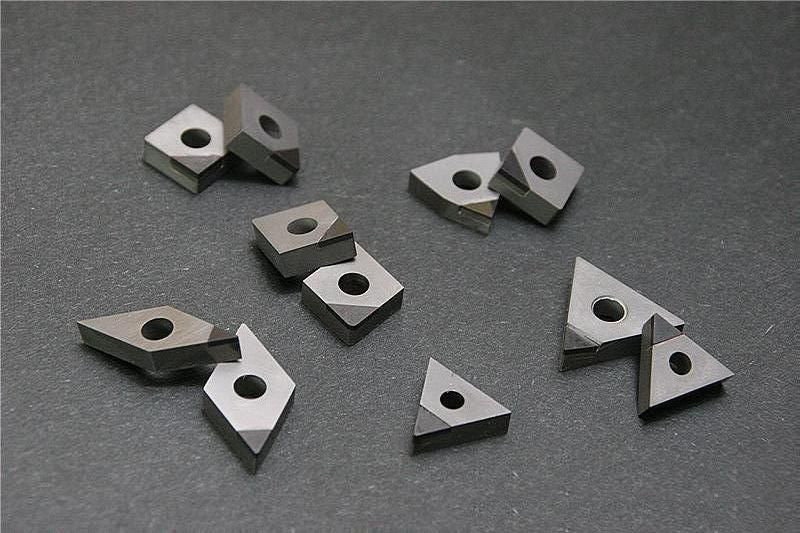

从通过刃口钝化处理的刀具(如一把带4个切削刃的全体硬质合金铣刀,直径D=16mm,螺旋角λ=40°,前角γ=12°,径向后角α=10°)的微观形状能够清楚地看到,刀具刃口通过精细修整处理后,除刃口被钝化外,刃沟外表也被抛光。

用通过刃口钝化处理的刀具,按传统的切削参数进行加工时,其运用寿命可进步70%。刃口钝化量越大,刀具的耐磨损功能越好。未经钝化处理的刀具 在切削加工时,刃口部位会因纤细破损而呈现较大磨损,而这种现象在通过刃口钝化处理的刀具上很少发作,这是因为在切削加工中,切削刃上会发作很大压力,并 在经钝化处理的刀刃上构成一些粘结物,然后使刀刃变得更巩固而不易磨损。

刀具通过钝化处理后,刃口的切削功能更加安稳,这对进步钛金属的加工功率尤为重要。因为可有用防止刃口破损,因而,刀具磨损的散布和进程非常均匀和安稳,切削加工的安全性和可靠性也大为进步。

在刃口钝化量最大的情况下,加大每齿进给量的实验数据标明:当每齿进给量fz=0.06mm,即在比一般切削条件增加一倍的情况下,刀具的经用 度最高。实验在切削量达到vw=2300cm3时中止中止。因为减小了各个切削刃的切削行程,因而fz=0.06mm时比fz=0.03mm时的刀具经用 度大为进步。

为了加工相同数量的资料,有必要下降刀具的转速。而当切削厚度大于刀具刃口后边节段Sα时,也能改进刀具磨损情况。可是,持续进步刀齿进给量, 会引起机床机械负荷增大而致使磨损加大,使切削量下降。另外,刃口通过钝化处理还可下降切削进程发作的颤振,即便选用较高的切削参数进行切削加工,仍可保 证刀具的经用度。

刃口经钝化处理后,刀具在运用时磨损非常均匀,此刻在刀具的前面和后边都会构成粘结物。

当进给量较大时,刃口并未呈现显着破损。为了做进一步实验,将每齿进给量进步到fz=0.15mm,切削深度减小到ap=5mm。当切削深度较 大时,切削力也相应增大,然后致使刀具破损。当进给量也较大,切削深度ap=16mm时,切削进程会呈现颤振,使刀具发作破损,机床主轴也会受损。

小结

刃口钝化处理对刀具磨损以及切削加工功率有着极大影响。像铣刀这类圆周切削刃、旋转对称型的刀具,可通过磁精细修整技能进行刃口钝化处理,刀具 的前面、后边、刃沟也一起被抛光,这关于防止发作粘结非常有利。用通过刃口钝化处理的刀具按传统切削参数对钛金属进行铣削加工时,其经用度可进步约 70%,每齿进给量也可显着进步。实验显现,当每齿进给量fz=0.06mm时,刀具切削状态最佳,在刀具刃口上也调查不到纤细破损。